隨著現代工業的迅猛發展,金屬復合板作為傳統材料的創新替代品,不僅繼承了基板和復合板各自的優點,還大幅減少了稀貴金屬的使用,有效降低了生產成本,展現出卓越的性價比。因此,它在艦艇船舶、海洋工程、石化裝備等領域擁有廣闊的應用前景。鈦/鋼、哈氏合金/鋼、超級奧氏體不銹鋼/鋼等高性能功能金屬復合板及其加工成型技術,已被列為《國家新材料發展指南》中的高新技術產品,成為各省市重點支持的前沿新材料產業。本文旨在介紹爆炸、軋制及爆炸+軋制三種復合技術的國內外研究進展,探討這些技術的優缺點,為高性能功能金屬復合板加工技術的未來發展指明方向,以期為新型金屬復合板及其制造工藝的研發提供指導。

1. 爆炸復合技術

1.1 爆炸復合工藝原理及優點

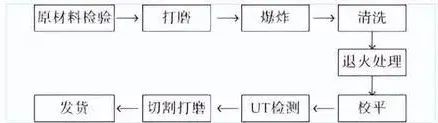

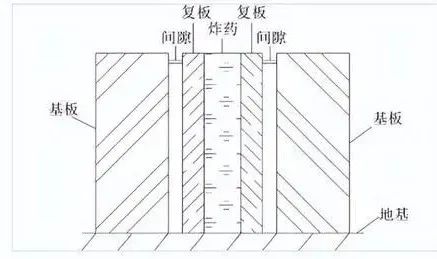

爆炸復合法通過將兩種或多種金屬板疊加,利用炸藥爆炸產生的沖擊力,促使復板與基板之間形成冶金結合。這種方法不僅工藝簡便,還能使熱膨脹系數差異較大的金屬實現牢固結合。爆炸焊接過程短暫,瞬時產生的高溫高壓環境有效避免了金屬間化合物的生成,確保復合板具有較高的界面結合強度和優良的后續加工性能。

圖1 平行放置法爆炸焊接復合板安裝示意圖

圖2 爆炸焊接復合板生產工藝流程示意圖

1.2 爆炸復合工藝的發展歷程

爆炸復合技術的理論基礎由美國科學家Carl首次提出,而實際的爆炸焊接試驗則由Philichuk于1959年完成,成功制備了全球首塊鋁/鋼爆炸焊接復合板。中國自1963年起開始研究爆炸成型工藝,經過多方努力,于1966年研制出國內首塊爆炸焊接試驗板,并于1968年將其應用于工業生產。大連爆炸加工研究所于1970年成功開發出海軍艦艇換熱器用爆炸焊接金屬復合板,標志著該技術在軍事領域的首次應用。歷經近六十年的發展,中國在爆炸復合技術上取得了顯著成就,開發出80多種材料組合的爆炸焊接產品,涵蓋不銹鋼/鋼、鈦/鋼等多種高性能復合板,年產能突破100萬噸,產品性能優異,遠銷國際市場。

1.3 爆炸復合工藝的現狀與挑戰

當前,爆炸復合技術的研究熱點集中在低爆速低猛度炸藥的配方與制備、雙面多塊同步爆炸復合工藝的研發等方面。例如,安徽理工大學開發了低密度、高爆速的膨化硝銨炸藥,顯著提升了復合板的質量。江蘇潤邦新材料公司與陸軍工程大學合作,利用ANSYS軟件優化了多板復合的位置和間距參數,實現了多點同時爆炸焊接,大幅提高了生產效率。然而,隨著市場需求的增長,特別是大型化、專業化設備的興起,大幅面復合板的供應成為瓶頸。爆轟波的穩定性隨板幅面積增加而減弱,導致邊部不貼合等質量問題頻發。此外,炸藥用量的增加帶來了安全管理的復雜性和環境污染的風險,通過技術創新減少炸藥使用,提升工藝的自動化水平。

圖3 雙立法爆炸焊接復合板安裝示意圖

2. 軋制復合技術

2.1 軋制復合工藝原理及優點

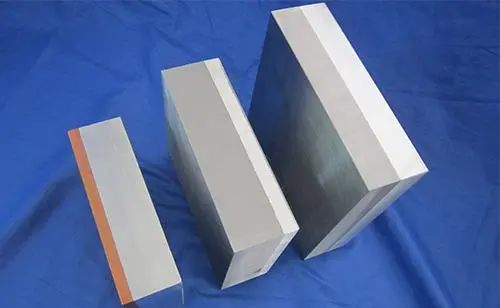

軋制復合技術基于“薄膜破裂理論”,通過軋機的壓力作用,使待復合的金屬表面形成緊密的結合。該技術不受氣候和環境影響,適合規模化生產,具有生產效率高、交貨周期短、產品幅面大等優點。

圖4 銅鋼、鋁鋼、鈦鋼復合板材

2.2 軋制復合工藝的研究現狀

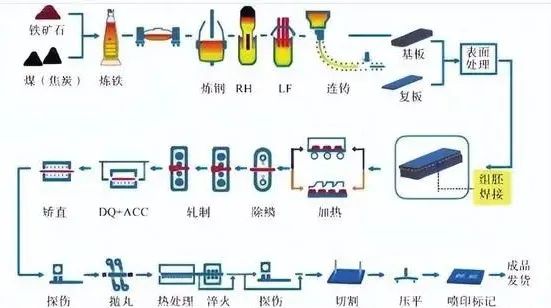

自20世紀50年代美國首次提出軋制復合理論以來,前蘇聯和歐美等國相繼開展了深入研究。研究表明,復合板的界面結合強度受軋制溫度、壓下率、軋制速度等參數的影響,同時也與材料本身的物理化學性質有關。目前,軋制復合技術主要分為熱軋、冷軋、異步軋制和真空軋制四大類。

圖5 軋制復合板生產工藝流程圖

2.3 軋制復合工藝的分類

熱軋復合法:在高溫下進行軋制,雖然技術成熟,但易導致界面氧化,影響結合質量。

冷軋復合法:在室溫下進行,避免了介面氧化,但對軋機的要求較高,成材率較低。

異步軋制復合法:通過調整上下軋輥的速度差,促進金屬原子的擴散,降低軋制壓力,提高結合強度。

真空軋制復合法:在高真空環境中進行,有效防止界面氧化,提高結合強度,適用于易氧化金屬的復合。

3. 爆炸+軋制復合技術

爆炸+軋制復合技術結合了爆炸和軋制兩種方法的優點,先通過爆炸法制成較厚的坯料,再利用軋機將其軋制成所需尺寸。這種方法不僅保證了界面的高結合強度,還能改善復合板的表面質量。然而,該工藝的復雜性和高昂的成本仍是其推廣應用的障礙。

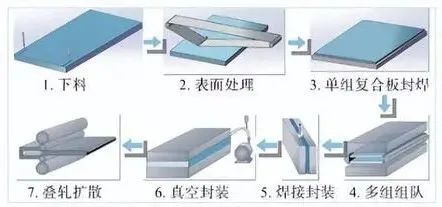

圖6 真空軋制復合板板坯焊接封裝預處理流程圖

4. 結論與展望

金屬復合板在高耐蝕性、高性價比方面表現出色,廣泛應用于軍事、化工、能源等領域。盡管目前已有多種復合技術,但每種方法都存在特定的優缺點。未來,通過技術創新和工藝優化,解決熱軋界面氧化、冷軋成材率低等問題,將是金屬復合板加工技術發展的關鍵方向。實現多材料、多層次的先進功能結構一體化材料的有效組合,將是這一領域的重要目標。